※ この記事は自己責任で行ってください。重大事故にあっても私は知りません。

随分と間が開いてしまいましたが、続編です。先日は イヤホン耳型採取専用インプレッション を使って型取りする所まではやりました。しかしこのままではザラ付きがあるので、耐水ペーパー1000番で全体を磨きます。そこまでやったら、プラサフを薄く吹いて放置。厚塗りするとサイズが変わってしまうのです。更にニスを塗って表面をつるつるにします。これを数日間乾かして、ベースが完成しました。ちなみにサイトによっては、イヤホン耳型採取専用インプレッション は使うなと書いてあったりしますが、別にプロになる訳でも無いので、まずは気軽に試すという事が大切だと思います。

ここまでで使用したものは以下の通り。

そうしたら、【型取り用シリコン】HTV-2000 を使って、型取りをします。これは 1:1 で固まるタイプのシリコンで硬さもちょうどいいです。ただ、型を入れる容器はなるべく小さいものがいいです。プラスチックの紙コップとかいいと思います。100円で5個くらい入っている透明なやつです。というのも量使うと勿体無いですし、あとでUVを流し込んで固める時に時間が掛かったり、綺麗に周囲だけ固める事ができません。シリコンは2剤タイプなので、しっかりと混ぜ合わせる事が需要です。あと、シリコンは柔らかめのものを利用してください。

型を漬け込む前にシリコンから外しやすくする様に、シリコンバリヤーを塗ります。これはとても大事なので塗ったら1日は放置しましょう。

型を漬け込んだら24時間放置します。真空引きをしたりすればシリコンの気泡は取れるらしいのですが、気にせず流します。しばらく放置すれば気泡は抜けてきますし、大きな気泡が型と密着していなければいいだけの話です。これも趣味なので適当でいいと思います。この段階では以下のものを使いました。

さて、1日放置するとこんな感じになります。

自分は容器が無かったので、飴が入っていた缶を使いました。取る時は壁に添ってマイナスドライバーをぐるりと回し、てこの原理で持ち上げれば大抵取れます。

裏側はこんな感じ。ちょっと埋まってますので、カッターで周囲を切って型を取り出します。

型から抜きました。ニスのお陰で中はつるつるです。カッターで上部を切って取り出したので、ちょっといびつですが、UVで固めた後に削れば問題無さそうです。

ここにレジン液を投入する訳ですが、自分は色つけしたかったのでレジン専用の塗料(粉)を別の容器で混ぜ合わせて色付けしました。それを型に流し込みます。

レジン液は二タイプ用意しました。ひとつは一般的なもので固まるタイプ、もう一つはグミタイプという柔らかくゴムみたいに固まるものです。前者はそのままカスタムイヤホンのIEMとして使います。

後者のグミタイプ。これが今回のキモでレース用はこちらのグミタイプをベースにして作ろうと思います。というのもやはり長時間付ける必要がありますし、ヘルメットで押し付けられるので硬いタイプでは絶対に耳を痛めると思ったからです。シリコンも考えたのですが、この手で利用するのは合成ポリマーです。肌にも良くないですし、長時間シリコンが密着するとそこでアレルギーを生む可能性もあります。レジンにも当然その可能性は否定しませんが、子供用の玩具にも使っていますし、そこまで影響は無いと考えました。肌にも使えるシリコンは本当に高いので、趣味的に作るとなると無理です。

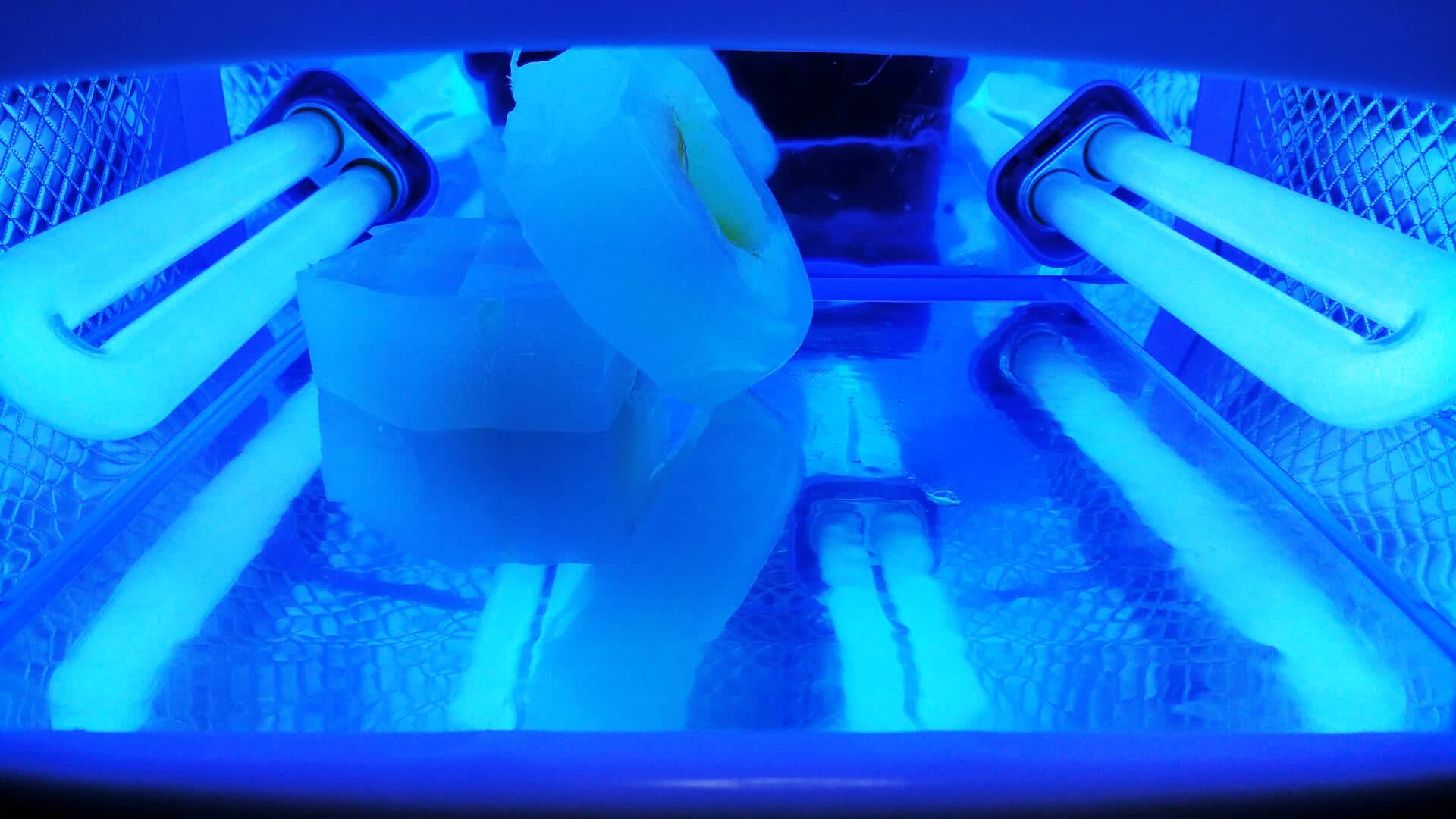

さて、型に入れたレジン液をUVライトで固める訳ですが、この時にコツがあります。流し込んだ面には光を当ててはいけません。当ててしまうと完全に個体化したものができあがり、内部にドライバを含めた物が入らなくなります。なので、流し込んだ型の上に金属の板を置く事をオススメ致します。自分は、ご自宅のどこにでもある壊れたSAS HDDを置きました。

そのままUVランプにしばらく当てます。そうすると型の周囲から固まっていきますので、しばらくしたら取り出して中身を別の容器に入れて取っておきましょう。(ドライバを組み込んだ後に蓋として使います)

これはだいぶ作業が進んだ後ですね。2つ入れてあるのは、1つ目は既に完成したので単純に固めたかっただけです。もう片方が斜めになっているのは、厚くしたい部分にレジンを集めたいからです。

で、この固める作業ですが、商品として売る訳では無いので適当でいいと思います。ある程度固まって枠ができたなーと思ったら、取り出して様子を見ます。で、もし薄いと思ったら、さっき別の容器に保管した余りのレジン液を、爪楊枝か何かで少しずつ薄い部分に塗ればいいのです。そしてまた固める。これをひたすら繰り返して、十分な強度が得られるまでやれば大丈夫です。

できた物がこちら。これは硬いヤツです。色ムラは綺麗に粉が混ざらなかったみたいですね。それでも気泡はほぼ無いし、耳につけても密着率が高いのでドライバ次第ではかなり満足できそうなものが作れそうです。

そしてグミタイプ。指で押して判る様に、耳と触れる部分は全てグミ形状。つまりとても柔らかいのです。これだけ柔らかければ押し付けても痛みが出ないでしょうし、何より密着率が更に上がっていい感じでした。指で押している所がぐにゅっと曲がっているって判るでしょうか?ちなみに一般的なものより大きくしているのは遮音性を確保する為です。本当のカスタムIEMは耳廓より内側でもっと小型です。

ここにKTELのイヤホンを入れてしまえば、カスタムIEMレースバージョンの完成です。素人が情報を調べて初挑戦した割には、かなりまともなものができたと思います。ちなみに色は敢えてゴールドにしました。やっぱり優勝カラーはゴールドでしょう!(笑) あと、汚れが目立ちにくいというのもあります。

で、ここからは一工夫なのですが、このグミタイプ。やっぱり長く使うとなると強度が気になります。なので、一度形になった後、内壁に薄く硬いレジン液を塗って強度を上げています。グミだけだと、押し付けた時にドライバが潰れたりして音が聞こえなくなったら嫌だなと思ったのです。これを防止する為に、硬めのレジン液を塗って強度をあげました。後は数日天日干ししてベタベタを取れば、ドライバ組み込み前の完成です。

これ、もし事業化するとしたら、だいたい2万位かなあと思います。素材代が3,000円、技術費と人件費で1.7万位。手間だけ考えると一度準備してしまえば、あとは固まるのを待ったりするだけです。UVライトの当て方(強度の工夫)に時間を取られるだけなので、実拘束時間はせいぜい3時間程です。ドライバの組み込みも慣れてしまえば、そこまで難しく無いでしょうし何より素人の自分がいきなり作れるレベルなので、難易度もそこまででは無いかなと。

でも、やってって言われたら断ります(笑)

趣味ならともかく面倒くさいですし、お金取ってやって責任取りたくないですからね。次回はドライバの組み込みです。世の中には色々なドライバがあるらしいのですが、強烈に面倒くさいので中華製の質の良いイヤホンをバラして作ってみようと思います。レース用のはKTELのを分解してみます。うまく行ったらいいですね。